水泥窑耐火砖衬寿命磨损因素

1.热应力

在水泥熟料煅烧过程中,由于窑料和烟气的影响,窑系统中的温度分布是不同的。

2.化学侵蚀

用于煅烧水泥熟料的原料的主要成分是Cao,SiO2,Al2O3,Fe2O3,次要成分是MgO,K2O,Na2O,SO3,Cl2和其他氧化物和微量元素化合物。

3.机械应力

在水泥熟料生产过程中,衬砌砖与衬砌砖之间,衬砌砖与窑料之间,衬砌砖与金属筒之间,衬砌体与热膨胀金属零件之间的相互作用会产生机械应力,从而导致衬砌砖损坏。

4.综合功能

由于熟料煅烧产生的各种应力是动态的,因此窑内各部分的工作条件和反应机理是不同的,因此对耐火材料的要求也不同。

水泥预分解窑系统耐火材料的选择

水泥窑用耐火材料是水泥熟料生产设备的关键消耗材料。在水泥熟料生产过程中,耐火材料的性能及其使用维护,直接关系到熟料的产量、质量和窑的运转率,特别是耐火材料的选择,耐火材料的选择是决定窑炉使用寿命的前列个关键环节。

1耐火材料的选择

由于回转窑各部位及固定设备的生产条件不同,需要根据各部位受力情况的不同,合理选择所用材料。

1.1回转窑

回转窑所用耐火材料主要有以下几种:

由于冷却区前端热应力大,窑口易使筒体变形,砌筑衬砖困难。一般采用高Al2O3含量的特殊低水泥耐火浇注料,能抵抗热化学腐蚀、热机械应力和耐磨性。这些品种包括刚玉、刚玉莫来石、刚玉碳化硅、红柱石浇注料。

冷却区后端(下过渡区)应考虑耐高温化学、热机械应力并能挂在窑皮上的碱性砖,主要包括燃烧火焰较长的窑内的硅砖、镁铁铝尖晶石砖等系列,可考虑采用高Al2O3含量的特种高铝砖。

高温度烧成区(烧成区)和熔融烧成区(上过渡区前端)应为易挂窑的碱性砖。产品包括镁铁尖晶石、镁钙尖晶石、能源镁铝尖晶石、镁锆砖、白云石砖等。

窑皮不稳定甚至裸露砖的上过渡带后端宜采用尖晶石镁砖。如果硫碱侵蚀严重,可选用抗剥落高铝砖(Al2O3为75%)或系列硅砖。(氧化铝>65%)。

分解区采用抗剥落砖(Al2O3为70%)或系列硅砖(Al2O3>60%)。由于后窑口砖体设计难度大,一般采用特种高铝耐火浇注料,主要是刚玉基莫来石和莫来石浇注料。如确需设计衬砖,可选用抗剥落高铝砖、系列硅石模压砖等。

1.2固定设备

为了减少筒体的散热,固定设备的内衬采用硅酸钙板作为隔热层,高铝内衬作为工作层。在设计固定设备的衬体时,为了简化砖体的设计、制造、储运、施工,并考虑衬体的牢固性,异形部位和屋面直墙的衬体宜采用低水泥耐火浇注料。弯曲部分使用衬砖。

(1) 大型窑门套及冷却机入口

该部位衬砌为直墙,工作层温度一般低于1100℃,从衬体的坚固性等因素来看,宜选用低水泥、高强度、高铝耐火浇注料,主要为高铝、莫来石浇注料。如需制备衬砖,可采用抗剥落高铝砖及系列硅砖(碳化硅浸渍高铝砖)或特种高铝砖。

(2) 预热器分解炉系统及三次风管

热面温度高于1100℃的工作层高温部位的圆弧衬砌可选用抗剥落高铝砖、系列硅砖(SiC侵入系列高铝砖)、特种高铝砖、耐碱砖、无弧低水泥、高强度,型件选用性能相近的高铝耐火浇注料,主要有防结皮浇注料、莫来石浇注料、高铝浇注料、喷涂层等,上述衬体工作面温度低于1100℃,所以选择一系列耐碱砖或耐碱浇注料。

(3) 燃烧器

该部位与窑口相同,承受着高温度的热应力、严重的热化学侵蚀和机械应力。一般采用低水泥高铝碳化硅耐火浇注料或特种高铝耐火浇注料和莫来石。浇注料。

(4) 冷却器侧壁的短壁和其他部分

冷却器侧壁、顶板工作层表面温度大于1000℃的部位,一般采用高铝、莫来石耐火浇注料。1000℃以下部位一般采用高铝耐火浇注料,侧墙底部与熟料接触部位一般采用钢纤维增强、高耐磨浇注料或碳化硅浇注料。

2耐火材料配套

在预分解窑的生产过程中,由于原材料、设备规模和生产控制的不同,各部分炉衬的热应力、热化学应力和热机械应力不一致。很难使用一种或几种耐火材料作为一整套。同一耐火材料在不同生产线的不同部位、不同数量使用。在同一部位也可以使用多种耐火材料,通过使用可以找到合适的材料。此外,如果在同一部件中使用相同的材料,则由于原燃料性能的变化,每次使用的效果和耐火材料的损坏都是不同的。为了使耐火材料有效,好的方法是通过实践逐步优化。但在设计新窑时,可根据《建筑材料行业标准》(JC/T2196-2013)《水泥回转窑耐火材料使用规定》中的配置建议进行选择。说明,作为配套设备,需要通过对生产线工况分析、工艺设备性能分析、衬体应力分析、制造厂所供产品的性能和使用条件来确定,并进行调整,随着工作条件的变化而优化和改进。

耐火材料出现开裂、脱落、易磨损怎么办?想要彻底解决问题,需要从根源挖掘,分析出真正的原因,荣盛耐材从事耐材生产、研发服务多年,能解决高温窑炉内衬的各种疑难问题,欢迎广大新老朋友咨询及技术交流。

- 上一篇:异形氧化铝空心球砖

- 下一篇:聚苯板和岩棉是保温材料吗?

新闻推荐

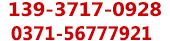

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询