RH炉用耐火材料随精炼工艺的发展不断更新进步,从早期的高铝质耐材,更新为普通烧成镁铬质耐材,并进步为直接结合镁铬砖、半再结合或再结合镁铬砖。镁铬砖中三价铬在一定条件下会逐步转变为六价铬,严重污染环境,威胁人身安全近年来,环境友好的理念得到日益强化,无铬化技术开发得到重视,因此,RH炉无铬化材料得到长足发展浸渍管、环流管无铬化材料主要包括刚玉尖晶石整体浇注、刚玉尖晶石砖和镁尖晶石砖。目前,镁尖晶石砖由于抗侵蚀性和耐钢水冲刷,使用范围广。

钢种主要特点是含碳量较低(0.02%~0.06%)、低硅(≤0.03%),代表钢种有SPHC,SS400等。处理特点是真空度要求较低,一般控制在6~7kPa左右;处理时间短,一般处理时间小于15min,环流气体流量控制较低。对转炉要求控制C,N,转炉过来的钢水可以是带氧钢或者脱氧钢,对脱氧钢要求碳基本符合要求。

中间处理模式与轻处理基本差不多,其要求钢水碳成份一般在0.01%~0.03%,要求转炉过来的钢水必须是带氧钢(目的是脱碳)。对象钢种为对H不敏感,但使用条件较为严格;不含Cr,Ni的耐候钢;低等级管线钢;强度级别不太高的管线钢等。代表钢种如DI材(易拉罐),X65,SM490等。

深脱碳处理模式针对钢种为超低碳钢,代表钢种为IF钢,也就是平常俗称的汽车板钢。其要求的钢种碳含量小于100PPm,2019年日本达到的水平为≤13ppm,我国宝钢也基本达到这个水平,其对C,N,O,S都有非常严格的要求。工艺特点是要求真空度高,达到65Pa以下;要求转炉钢水为带氧钢,带氧量控制在400~800ppm之间,碳含量小于0.05%,氮含量较低;处理时间长,脱碳时间大于15min,冶炼时间大于30min;对环流气体的控制较为严格。

RH炉为间歇操作,精炼钢水温度一般为1600-1670℃,每次精炼时间为18-40分钟,周转时间一般为45-120分钟,然而环境温度仅为5-30℃。浸渍管长期处于急冷急热状态,浸渍管外部浇注料开裂、剥落严重。不仅如此,受到钢水剧烈冲刷,浸渍管和环流管内衬砖也是受损过快。因此,需要使用镁(铬)质喷补料进行喷补维护。

RH精炼法的功能主要有:钢水脱气,可使钢中的氢含量减少,使钢中的氮含量减少,钢水脱氧,经过LF+RH双联处理的钢水,可使钢中的总氧含量达到1×10-5;脱碳,在RH炉中进行减压脱碳操作,可使钢中的碳含量小于10×10-6;脱硫,向 RH炉中喷吹合成渣,一般可使钢水中的硫含量小于30×10-6;成分精调,通过RH炉处理后的钢水处于良好的还原状态,进行成分微调可获得准确的调整精度;加热:采用化学加热可满足后续的精炼需要,满足连铸对钢水温度的要求。

新闻推荐

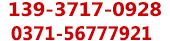

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询